Where the magic happens

Donde sucede la magia

Onde a magia acontece

Bem vindo a S.I.N. !

Seja muito bem-vindo à S.I.N.: Soluções + Inovações = Novos Sorrisos.

Referência global em soluções odontológicas, somos pioneiros no Brasil e geramos sorrisos em mais de 30 países!

Hoje, você embarca em uma experiência única: um tour exclusivo pela nossa fábrica. Onde tecnologia, paixão e inovação se encontram para transformar vidas.

Prepare-se para descobrir os bastidores do nosso universo encantador, em que cada detalhe é pensado para um só propósito: gerar cada vez mais sorrisos ao redor do mundo!

Welcome to S.I.N.!

Welcome to S.I.N.: Solutions + Innovation = New Smiles

We are the global benchmark in dental solutions, pioneers in Brazil, and now creating smiles in over 30 countries around the world.

Today, you’re about to experience something truly special: an exclusive visit to our factory, where technology, passion, and innovation come together to transform lives.

Get ready to go behind the scenes of our fascinating universe, where every detail is carefully designed with a single purpose: to create more and more smiles across the globe.

Bienvenido a S.I.N.

Bienvenido a S.I.N.: Soluciones + Innovaciones = Nuevas Sonrisas

Somos una referencia mundial en soluciones dentales: pioneros en Brasil y generando sonrisas en más de 30 países del mundo.

Hoy vivirás una experiencia única: una visita exclusiva a nuestra fábrica, donde la tecnología, la pasión y la innovación se unen para transformar vidas.

Prepárate para descubrir los bastidores de nuestro encantador universo, donde cada detalle está pensado con un único objetivo: ¡crear cada vez más sonrisas en todo el mundo!

Linha do tempo - Nossa história

A história da S.I.N. começou em 2003, na Mooca, com apenas três tornos CNC e o sonho de transformar a implantodontia. Nascia ali a Linha Revolution, um marco de qualidade e ousadia.

Nos anos seguintes, vieram as certificações (2005) e, em 2007, o lançamento da Linha Tryon HE. Em 2008, com o lançamento da Strong SW, a fábrica cresceu e inauguramos a nova sede em Anália Franco.

Em 2009, recebemos investimentos internacionais do Southern Cross Group, impulsionando nossa expansão. No ano seguinte, 2010, a linha Strong ganhou novas versões: SW HI e SW CM.

Em 2012, ampliamos e modernizamos o pátio fabril, lançando a Linha Unitite com a inovadora superfície Plus HAnano.

A internacionalização veio em 2015, com a certificação FDA e o início das vendas nos EUA. Em 2017, o Unitite foi apresentado na Times Square, em Nova York.

2020 foi o ano da Linha Epikut, que redefiniu padrões no setor, além da nova versão da Tryon em Cone Morse. Em 2021, crescemos também em pessoas, com a abertura de novos postos de trabalho.

Já em 2023, a S.I.N. passou a integrar o Grupo Henry Schein, um dos maiores do mundo, lançando as linhas Epikut S, Longo e a plataforma digital S.I.N. Solutions.

Em 2024, chegou o Zygomatic Plus Cone Morse, para casos cirúrgicos complexos.

E seguimos em 2025, fiéis ao nosso propósito:

S.oluções + I.novações = N.ovos Sorrisos

Uma história que continua a transformar o futuro da odontologia.

Cronología - Nuestra historia

La historia de S.I.N. comenzó en 2003, en el barrio de Mooca, en la ciudad de São Paulo, con solo tres tornos CNC y un sueño: transformar la implantología dental. Así nació la Línea Revolution, un símbolo de calidad y audacia.

En los años siguientes, obtuvimos nuestra certificación, más precisamente en 2005, y lanzamos la Línea Tryon HE en 2007. En 2008, con el lanzamiento de la Strong SW, la fábrica creció y se inauguró nuestra sede en Anália Franco.

En 2009, recibimos una inversión internacional del Southern Cross Group, lo que impulsó aún más nuestra expansión. En 2010, la línea Strong sumó nuevas versiones: SW HI y SW CM.

En 2012, ampliamos y modernizamos el patio de fábrica, y lanzamos la Línea Unitite con la innovadora superficie Plus HAnano.

La internacionalización llegó en 2015, con la certificación de la FDA y el inicio de las ventas en Estados Unidos. En 2017, presentamos la línea Unitite en el Times Square de Nueva York.

En 2020 lanzamos la Línea Epikut, que redefinió los estándares del sector, y también una nueva versión con Cono Morse de la línea Tryon.

En 2021 seguimos creciendo con nuevos puestos de trabajo.

En 2023 pasamos a formar parte del Grupo Henry Schein, uno de los mayores grupos empresariales del mundo. Ese año lanzamos las líneas Epikut S y L, y también la plataforma digital S.I.N. Solutions.

En 2024 llegó el Zygomatic Plus Cono Morse, diseñado para casos quirúrgicos complejos.

Y finalmente en 2025, seguimos firmes con nuestro propósito:

Soluciones + Innovaciones = Nuevas Sonrisas

Una historia que sigue transformando el futuro de la odontología.

Timeline – Our Journey

S.I.N.’s story began in 2003, in the Mooca neighborhood of São Paulo, with just three CNC machines and a bold dream: to revolutionize dental implantology. That’s when the Revolution Line was born, a symbol of quality and courage.

In the years that followed, we earned our first certification in 2005 and launched the Tryon HE Line in 2007. In 2008, with the release of the Strong SW, we expanded our operations and inaugurated our headquarters in Anália Franco.

In 2009, we received international investment from the Southern Cross Group, further accelerating our growth.

In 2010, the Strong line was extended with the SW HI and SW CM versions.

In 2012, we expanded and modernized our production facilities and launched the Unitite Line, featuring the innovative Plus HAnano surface.

Our international journey began in 2015 with FDA certification and the start of sales in the United States. In 2017, we proudly showcased the Unitite line in New York’s Times Square.

In 2020, we launched the Epikut Line, which redefined industry standards, along with a new Morse Taper version of the Tryon line.

In 2021, we continued growing and generating new job opportunities.

By 2023, we became part of the Henry Schein Group, one of the largest healthcare companies in the world.

That same year, we introduced the Epikut S and L lines, and launched our digital platform: S.I.N. Solutions.

In 2024, we unveiled the Zygomatic Plus Morse Taper, specifically designed for complex surgical cases.

And now, in 2025, our mission remains stronger than ever:

Solutions + Innovation = New Smiles

A journey that continues to shape the future of dentistry.

Colocação de EPIs

Antes de começarmos o nosso tour pela fábrica, para uma experiência tranquila e segura, pedimos que todos coloquem os Equipamentos de Proteção Individual (EPIs) fornecidos para explorar cada detalhe da nossa jornada de inovação.

Siga as orientações e aproveite essa experiência única com a gente!

Time to Gear Up

Before we begin our tour of the factory and to ensure a safe and smooth experience, we kindly ask that you put on the Personal Protective Equipment (PPE) provided.

This way, you’ll be able to explore every step of our innovative process safely and comfortably.

Just follow the instructions and enjoy this one-of-a-kind experience with us.

A colocarse el EPI

Antes de comenzar nuestra visita a la fábrica, y para que la experiencia sea segura y fluida, les pedimos que se pongan el Equipo de Protección Individual (EPI) que les proporcionamos.

Así garantizamos que puedan conocer a fondo cada paso de nuestro proceso innovador.

Solo sigan las instrucciones y disfruten con nosotros de esta experiencia única.

Laboratório de engenharia P&D

Aqui é o nosso laboratório de engenharia e P&D – onde a inovação ganha forma.

Realizamos ensaios mecânicos de ponta nas nossas soluções para garantir a máxima qualidade e confiabilidade.

● Testes de furação de fresas: Simulamos materiais com características semelhantes aos ossos humanos para garantir precisão e resistência.

● Testes de compressão e fadiga dos implantes: Utilizamos máquinas de última geração que simulam a pressão das mordidas reais, garantindo que nossos implantes resistam ao dia a dia dos pacientes.

● Testes de impressoras e novos produtos.

Cada detalhe é pensado para levar até você o melhor da Odontologia, com a qualidade que faz toda a diferença.

Laboratorio de Ingeniería – I+D (Investigación y Desarrollo)

Este es nuestro laboratorio de ingeniería y de Investigación y desarrollo, donde la innovación toma forma.

Aquí realizamos pruebas mecánicas de vanguardia en nuestros productos para garantizar la máxima calidad y confiabilidad:

● Ensayos de perforación con fresas: simulamos materiales con características similares al hueso humano para asegurar precisión y resistencia.

● Pruebas de compresión y fatiga en implantes: utilizamos maquinaria de última generación que simula la presión de mordidas reales para garantizar que nuestros implantes resistan el día a día de nuestros pacientes.

● Pruebas de impresoras y nuevos productos.

Todo está pensado para ofrecerte lo mejor en odontología, con la calidad que realmente marca la diferencia.

Engineering Lab – R&D (Research and Development)

Welcome to our Engineering and Research & Development Lab, where innovation takes shape.

Here, we perform cutting-edge mechanical testing on our products to ensure the highest levels of quality and reliability:

● Drilling tests with surgical burs: We simulate materials with properties similar to human bone to guarantee precision and strength.

● Compression and fatigue tests on implants: Using state-of-the-art machinery, we simulate real bite forces to ensure our implants can withstand the demands of daily life.

● Testing for printers and new product prototypes.

Every test, every detail, is designed to provide the best in dentistry, with the kind of quality that truly makes a difference.

Maquinários e capacidade fabril

Nossa fábrica pulsa em inovação e eficiência!

Ela é dividida em três galpões, onde cada máquina está estrategicamente organizada em células de produção, garantindo agilidade e precisão em cada etapa.

- 128 máquinas, entre tornos e afiadoras, trabalham dia e noite.

- São impressionantes 50 mil peças produzidas diariamente, o que representa cerca de 11 mil implantes fabricados a cada 24 horas.

- E tudo isso acontece em três turnos, com operação 24 horas para atender às demandas do mercado global.

VOCÊ SABIA?

Uma barra de titânio de 3 metros tem o poder de gerar 200 a 300 implantes. O mais impressionante é o tempo de produção: De 2 a 3 minutos por implante, dependendo do diâmetro e comprimento.

Rápido, preciso e de altíssima qualidade, esse é o padrão S.I.N., onde a inovação acelera a geração de sorrisos!

Maquinaria y capacidad de fabricación

Nuestra fábrica vibra con innovación y eficiencia.

Está dividida en dos naves, donde cada máquina está estratégicamente organizada en células de producción, lo que garantiza agilidad y precisión en cada etapa.

● Contamos con 128 máquinas, entre tornos y rectificadoras, operando día y noche.

● Se produce la tremenda suma de 50.000 piezas al día, lo que equivale a unos 11.000 implantes cada 24 horas.

● Todo funciona en tres turnos, las 24 horas del día, para atender la demanda global.

¿SABÍAS QUE…?

Una barra de titanio de 3 metros puede generar entre 200 y 300 implantes. Lo más increíble es que el tiempo de producción por implante es de solo 2 a 3 minutos, dependiendo del diámetro y longitud.

Velocidad, precisión y excelencia: este es el estándar S.I.N., ¡donde la innovación se convierte en nuevas sonrisas!

Machinery and Manufacturing Capacity

Our factory throbs with innovation and efficiency!

It’s divided into two production wings, where every machine is strategically arranged into production cells, ensuring agility and precision at every stage.

● We operate 128 machines, including lathes and grinding machines, running day and night.

● Together, they produce a staggering 50,000 parts per day—equivalent to around 11,000 implants every 24 hours.

● Everything runs 24/7 in three shifts to meet global demand.

DID YOU KNOW?

A single 3-meter titanium bar can produce between 200 and 300 implants. Even more impressive: the production time per implant is only 2 to 3 minutes, depending on diameter and length.

Speed, precision, and excellence, this is the S.I.N. standard: turning innovation into confident smiles.

Setor usinagem

Nessa área contamos com tecnologia de ponta para fazer a mágica acontecer!

Os tornos japoneses e alemães de última geração são essenciais para criar componentes e implantes com precisão e de alta qualidade.

Os tornos com cabeçote móvel são usados para peças pequenas e complexas, garantindo um processo super preciso. A matéria-prima avança sobre a ferramenta, permitindo um acabamento impecável em cada detalhe.

Esta máquina avançada permite o uso de mais de 15 ferramentas de corte, como fresas, brocas e até ferramentas especializadas para perfis de hexágonos e roscas internas, garantindo versatilidade e precisão em cada peça produzida.

As ferramentas de usinagem utilizam um óleo especial que refrigera todo o processo, prevenindo o superaquecimento causado pelo atrito. Isso assegura um acabamento impecável e máxima qualidade na fabricação dos implantes.

Este é o nosso alimentador de barras, o coração da produção! Ele é responsável por abastecer automaticamente a matéria-prima nas máquinas, garantindo agilidade e precisão em cada etapa do processo. Uma tecnologia que mantém a produção fluindo sem interrupções, para resultados rápidos e de alta qualidade.

Sector de mecanizado

En esta área, confiamos en tecnología de punta para que la magia suceda.

Los tornos japoneses y alemanes de última generación son clave para crear componentes e implantes de altísima precisión y calidad.

Los tornos de cabezal móvil se utilizan para piezas pequeñas y complejas, permitiendo un trabajo súper preciso. La materia prima avanza sobre la herramienta, lo que asegura un acabado impecable en cada detalle.

Esta máquina sofisticada cuenta con más de 15 herramientas de corte, incluyendo fresas, brocas y herramientas especiales para perfiles hexagonales y roscas internas. Esto nos da versatilidad y precisión en cada pieza fabricada.

Para evitar el sobrecalentamiento por fricción, usamos un aceite especial que refrigera todo el proceso, lo que garantiza un acabado perfecto y la mejor calidad en nuestros implantes.

¡Este es el corazón de la producción! Es nuestro alimentador automático de barras. Se encarga de suministrar materia prima a las máquinas de forma continua, garantizando agilidad y precisión en cada etapa. Una tecnología que mantiene el

proceso en marcha sin interrupciones, asegurando resultados rápidos y de alta calidad.

Machining Area

In this area we rely on state-of-the-art technology to make the magic happen!

We use state-of-the-art Japanese and German lathes, essential for manufacturing implants and components with exceptional precision and quality.

Our sliding headstock lathes handle small and complex parts, enabling ultra-precise machining. The raw material moves directly against the tool, ensuring a flawless finish in every detail.

These sophisticated machines are equipped with over 15 cutting tools, including milling cutters, drills, and specialized tools for hex profiles and internal threads, giving us the versatility and precision needed in every single piece.

To prevent friction-related overheating, we use a specialized cooling oil that maintains optimal temperature throughout the process, ensuring a perfect surface finish and top-quality results for our implants.

And here’s the automatic bar feeder, the heart of our production line. It continuously supplies raw material to the machines, keeping the process fast, smooth, and uninterrupted, and ensuring high-quality, consistent output every step

of the way.

Sala de acabamento, polimento e gravação a laser

Você está no setor de acabamento, onde o toque final transforma cada peça!

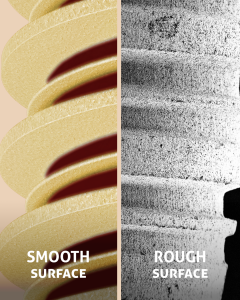

As peças passam por uma pré-lavagem para remover qualquer resíduo, garantindo perfeição em cada detalhe. Em seguida, entram no processo de polimento, onde o atrito com materiais como cerâmica confere o brilho e as características de rugosidade necessárias para nossos produtos.

Esse cuidado é fundamental, especialmente para componentes que exigem acabamentos específicos, garantindo a qualidade e desempenho excepcionais dos nossos implantes.

No acabamento, a precisão vai além do visual!

Chegamos ao setor de gravações a laser, onde as peças recebem informações essenciais, como códigos de produto e números de lote, garantindo total rastreabilidade. No caso das fresas, realizamos gravações de comprimentos específicos para ajudar os Dentistas a controlarem com precisão a profundidade das furações.

Sala de acabado, pulido y grabado láser

Estás en el departamento de acabados, y es aquí donde cada pieza recibe el toque final que marca toda la diferencia.

Primero, las piezas pasan por un prelavado para eliminar cualquier residuo, garantizando la perfección en cada detalle.

Luego, se realiza el pulido: la fricción con materiales como la cerámica les da el brillo y el acabado característico de nuestros productos.

Este proceso es esencial, sobre todo para los componentes que necesitan acabados muy específicos, asegurando máxima calidad y desempeño.

En el acabado, ¡la precisión va más allá de lo visual!Llegamos al sector de grabado a láser, donde cada pieza recibe información

esencial como códigos de producto y números de lote, garantizando total trazabilidad.

En el caso de las fresas, grabamos longitudes para que los dentistas controlen con precisión la profundidad de perforación.

Finishing, Polishing & Laser Engraving Room

Welcome to our Finishing Department. Where every piece receives the final touch that makes all the difference.

We start with a pre-wash, removing any residue and ensuring every detail is clean and flawless.

Next comes polishing: by applying friction with materials like ceramic, each part gains the signature shine and finish that define our products.

This step is especially critical for components that require highly specific surface finishes, ensuring maximum performance and quality.

In finishing, precision goes far beyond what the eye can see. We now arrive at the laser engraving station, where each piece is marked with key data such as product codes and lot numbers, guaranteeing complete traceability.

As for surgical burs, we engrave length indicators to allow dentists to control drilling depth with exact precision.

Setor de afiação

Chegamos à área de afiação – nesta área nascem as fresas de alta performance!

Aqui são produzidas as fresas utilizadas na fresagem para colocação (instalação) de implantes. Tudo começa com aço inox cirúrgico de alta qualidade, ideal para garantir resistência e precisão.

Os primeiros formatos, chamados blanks, são usinados e passam por um tratamento térmico especial, que aumenta a dureza e permite um número maior de fresagens com eficiência e segurança para o Cirurgião-Dentista. Tecnologia que faz a diferença no dia a dia clínico.

Após o tratamento térmico, as peças atingem um nível de dureza que exige um processo ainda mais preciso. É aí que entram as nossas Afiadoras CNC, equipadas com ferramentas diamantadas rotativas.

Zona de afilado

Hemos llegado a la zona de afilado: ¡donde nacen las fresas de alto rendimiento!

Aquí fabricamos las fresas utilizadas en la colocación de implantes. Todo empieza con acero inoxidable quirúrgico de altísima calidad, ideal para garantizar resistencia y precisión.

Las primeras formas, conocidas como “piezas en bruto”, se mecanizan y luego se someten a un tratamiento térmico especial que aumenta su dureza, permitiendo un mayor número de perforaciones seguras y eficaces para el odontólogo. Esta tecnología, sin duda, marca una gran diferencia en la práctica clínica diaria.

Luego del tratamiento térmico, la dureza del material exige un proceso todavía más preciso. Aquí entran nuestras rectificadoras CNC, equipadas con herramientas diamantadas rotativas, que aseguran una calidad impecable en cada fresa.

Sharpening Zone

Welcome to the Sharpening Area. Where high-performance surgical burs are born!

This is where we manufacture the burs used for implant placement procedures. It all begins with premium-grade surgical stainless steel, carefully selected to ensure strength and precision.

The initial shapes, called blanks, are machined and then undergo a special heat treatment that boosts hardness, allowing for a greater number of safe and effective perforations in clinical use.

This step plays a crucial role in improving everyday performance for dental professionals.

After heat treatment, the now-hardened material requires even greater precision. That’s where our CNC grinding machines come in, equipped with rotating diamond tools that deliver flawless quality in every bur we produce.

Setor de Metrologia

E agora estamos numa etapa essencial: a Metrologia.

É aqui que tudo começa com precisão, a primeira peça de cada lote passa por uma rigorosa medição dimensional durante o processo de setup. Com a aprovação, a produção é liberada e seguimos com inspeções contínuas ao longo da usinagem, garantindo que cada peça atenda aos nossos altos padrões de excelência.

Para garantir a perfeição, entramos na sala de medição de alta precisão.

Aqui, nossos especialistas realizam controles rigorosos em medidas complexas, como cones internos e filetes de rosca, que são fundamentais para a performance dos nossos produtos.

Por isso, este espaço é equipado com tecnologia de ponta: sensores de apalpação para perfis internos e sistemas de escaneamento rotacional para analisar cada milímetro dos perfis externos.

Tudo para assegurar que cada peça saia daqui com a excelência e qualidade S.I.N.

Sector de metrología

Ahora llegamos a una etapa esencial: la metrología.

Todo arranca aquí, con máxima precisión: La primera pieza de cada lote se somete a una medición dimensional rigurosa durante el proceso de preparación. Una vez aprobada, se inicia la producción y realizamos inspecciones continuas durante todo el mecanizado para asegurar que cada pieza cumpla rigurosamente con nuestros altos estándares de calidad.

Para llegar a la perfección, utilizamos una sala de medición de alta precisión, donde nuestros expertos revisan con gran detalle partes clave como los conos internos y las roscas, fundamentales para el rendimiento de nuestros productos.

Contamos con tecnología de punta: sensores de palpado para perfiles internos y sistemas de escaneo rotacional para analizar cada milímetro de los perfiles externos.

Todo para asegurar que cada pieza salga de aquí con la excelencia y calidad S.I.N.

Metrology Department

We’ve arrived at one of the most essential stages of the process: Metrology.

It all starts with precision: The very first piece of each batch goes through a rigorous dimensional analysis during the pre-production phase. Once approved, we begin full-scale production, while performing continuous in-process inspections to ensure every piece complies with our strict quality standards.

To achieve perfection, we rely on a high-precision measurement room, where our specialists meticulously inspect critical parts like internal cones and threads, vital elements for the performance of our products.

We use cutting-edge technology, including touch sensors for internal profiles and rotational scanning systems to analyze every millimeter of the external geometry

Everything is done to ensure that each component leaves this facility with the excellence and quality that define S.I.N.

Mezanino

Neste andar, a inovação acontece todos os dias!

Nosso time de Pesquisa & Desenvolvimento busca novas tecnologias para transformar o setor odontológico.

Ao lado, a Engenharia de Produtos trabalha na criação de soluções que antecipam as necessidades do mercado, enquanto a Engenharia de Processos garante uma produção cada vez mais ágil, eficiente e de alta qualidade.

Neste andar está também o nosso refeitório, um espaço de convivência pensado com carinho para os nossos Colaboradores S.I.N.

Somos feitos de pessoas para pessoas, esse é o nosso maior diferencial.

Além disso, claro, aqui temos alguns dos melhores pontos para fotos da visita! Aproveite e garanta a sua!

Entreplanta

En este piso, la innovación es parte del día a día.

Nuestro equipo de Investigación y Desarrollo busca constantemente nuevas tecnologías para transformar el sector dental.

A su lado, el equipo de Ingeniería de Producto trabaja en soluciones que anticipan las necesidades del mercado, mientras que Ingeniería de Procesos asegura una producción cada vez más ágil, eficiente y con calidad superior.

Aquí también está nuestro café, un espacio acogedor pensado para el bienestar de nuestros colaboradores.

Somos una empresa hecha de personas para personas: ese es nuestro mayor diferencial.

Ah, ¡y no olvides que este es uno de los mejores lugares para tomarse fotos!

¡Aprovecha el momento y toma la tuya!

Mezzanine

On this floor, innovation is part of our everyday life.

Our Research & Development team is constantly exploring new technologies to transform the dental field.

Next door, our Product Engineering team develops solutions that anticipate market needs, while our Process Engineering team ensures production is increasingly agile, efficient, and held to the highest standards.

This floor also features our café, a warm, welcoming space designed to promote our team’s well-being.

Oh, and don’t forget, this is one of the best spots to snap a great photo! Make the most of it and capture the moment.

Sala Limpa e Tratamento de Superfície

Essa é uma etapa importantíssima na nossa jornada: a Sala Limpa.

Os implantes passam pelos últimos e mais rigorosos processos, antes de estarem prontos para transformar vidas e gerar novos sorrisos!

Depois de usinadas, as peças seguem para o nosso Centro de Distribuição Interno (CDI) e então são encaminhadas para esta sala, onde são submetidas a uma série de tratamentos de alta tecnologia:

● Ataque ácido e nanosuperfície, que preparam a superfície do implante para uma osseointegração eficiente.

● Tratamento com a Superfície Plus, um diferencial S.I.N.: adição de hidroxiapatita a nível nanomolecular para favorecer ainda mais a integração com o osso.

Aqui, usamos superfícies porosas nos implantes, cuidadosamente tratadas para promover melhor adesão celular. E você pode conferir a simulação que mostra a diferença entre as superfícies, um toque a mais de tecnologia em nosso processo.

Sala limpia y tratamiento de superficies

Esta es una etapa muy importante de nuestro recorrido: la Sala Limpia.

Aquí, los implantes pasan por los últimos tratamientos antes de estar listos para transformar vidas y crear nuevas sonrisas!

Una vez mecanizadas, las piezas pasan a nuestro Centro de Distribución Interna (CDI) y son enviadas a esta sala, donde se someten a una serie de tratamientos de alta tecnología:

● Grabado ácido y nanosuperficie, que preparan la superficie del implante para una osteointegración eficiente.

● Tratamiento Surface Plus, una tecnología exclusiva de S.I.N., donde añadimos hidroxiapatita a nivel nanomolecular para favorecer aún más la integración con el hueso.

En este caso, utilizamos superficies porosas en los implantes, tratadas cuidadosamente para favorecer la adhesión celular. Incluso, aquí pueden ver una simulación que muestra la diferencia entre estas superficies: un toque extra de innovación.

Clean Room & Surface Treatment

We’ve reached one of the most critical steps of our tour: the Clean Room.

This is where implants undergo their final treatments before they’re ready to transform lives and create new smiles.

Once machined, the components are sent from our Internal Distribution Center (IDC) to this room, where they undergo a series of advanced surface treatments:

● Acid etching and nanosurface treatment, which prepare the implant’s surface for optimal osseointegration.

● Surface Plus Treatment, an exclusive S.I.N. technology that incorporates hydroxyapatite at the nanomolecular level to further enhance integration with the bone.

These implants feature porous surfaces, specially treated to promote cell adhesion.

Here, you can see a simulation that highlights the difference between these surfaces, just a touch of innovation that sets our solutions apart.

Sala de Montagem e Embalagem Primária

Após o tratamento de superfície, os produtos seguem para a Sala de Montagem e Embalagem Primária, onde são montados com as peças complementares e posicionados em tubetes.

Em seguida, passam pela emblistagem: processo que forma a embalagem primária e garante a vedação, seguindo as normas da ANVISA.

Na sala ao lado, a montagem automatizada entra em ação: a máquina Pollux realiza, com alta precisão, a montagem dos componentes, inserção nos tubetes e selagem.

Depois, a máquina de blister molda a embalagem, insere os itens (implantes, fresas e chaves), sela e aplica a etiqueta com dados regulatórios e de rastreabilidade. Essa é a última etapa antes da esterilização e marca o fim do contato com o ambiente externo.

Sala de montaje y envasado primario

Tras el tratamiento de superficie, los productos pasan al área de montaje y envasado primario, donde se ensamblan con sus piezas complementarias y se colocan en tubos.

Luego, pasan al proceso de blistering, que forma el envase primario y asegura el sellado de acuerdo con las normas de ANVISA.

En la sala siguiente, entra en acción el montaje automatizado: la máquina Pollux ensambla los componentes, los coloca en los tubos y los sella con gran precisión.

Luego, la blisteadora moldea el envase, inserta los elementos (implantes, cortadores y llaves), lo sella y aplica la etiqueta con la información reglamentaria y de trazabilidad. Esta es la última etapa antes de la esterilización y marca el fin del contacto con el ambiente externo.

Assembly & Primary Packaging Room

After surface treatment, the products enter the assembly and primary packaging area, where they are paired with their complementary components and placed into individual tubes.

Next comes the blistering process, which creates the primary packaging and seals the product according to ANVISA regulations.

In the following room, automated assembly takes over: Our Pollux machine assembles the components, places them in the tubes, and seals them with high precision.

Then, the blistering machine forms the packaging, inserts the items (implants, drills, and drivers), seals it, and applies labels with all required regulatory and traceability information.

This is the final stage before sterilization, and it marks the moment when the product is sealed off from any further contact with the external environment.

Sala de embalagem final

Na Sala de Embalagem Final, os produtos são encartuchados, identificados, contabilizados e preparados para envio.

Após a selagem, seguem para o processo de esterilização por radiação gama, que garante total segurança microbiológica.

Durante esse processo, as etiquetas aplicadas mudam de cor, um indicativo visual de que a esterilização foi concluída com sucesso.

Esse detalhe reforça o controle de qualidade e a rastreabilidade de cada item.

Depois de esterilizados, os produtos retornam para receber a embalagem secundária, com cartuchos personalizados.

As etiquetas trazem informações regulatórias como número do lote, código e especificações técnicas.

Todo o processo é feito com precisão, respeitando normas rigorosas da ANVISA.

Sala de envasado final

En la sala de envasado final, los productos se embolsan, se identifican, se contabilizan y se preparan para su expedición.

Luego del sellado, pasan por un proceso de esterilización con radiación gamma, que garantiza total seguridad microbiológica.

Durante este proceso, las etiquetas aplicadas cambian de color, una señal visual de que la esterilización se ha completado con éxito.

Este detalle refuerza el control de calidad y la trazabilidad de cada artículo.

Una vez esterilizados, los productos se envían al área de envasado secundario, donde se colocan en cartuchos personalizados.

Las etiquetas incluyen información reglamentaria como el número de lote, el código y las especificaciones técnicas.

Todo el proceso se realiza con precisión, cumpliendo rigurosamente las normas establecidas por ANVISA.

Final Packaging

In the final packaging room, products are bagged, labeled, counted, and prepared for shipment.

After sealing, they go through gamma radiation sterilization, which guarantees full microbiological safety.

As part of this process, the applied labels change color, a visual indicator that sterilization was successfully completed.

This extra detail strengthens our quality control and traceability protocols.

Once sterilized, the products are sent to the secondary packaging area, where they are placed into customized cartons.

Each label contains the required regulatory information, including lot number, product code, and technical specifications.

The entire process is performed with precision and in strict compliance with ANVISA standards.

Sala de Montagem de Kits Cirúrgicos

Nessa sala, são montados os kits cirúrgicos, com todos os itens necessários para o procedimento odontológico.

Cada kit é composto por instrumentais, fresas e chaves organizados de acordo com o sistema protético ou cirúrgico correspondente.

As peças já esterilizadas são posicionadas e rotuladas com precisão, garantindo praticidade, segurança e confiança para o profissional.

Antes da liberação, todos os kits passam por uma rigorosa inspeção de qualidade, assegurando a conformidade com os padrões exigidos.

Essa fase marca o encerramento do ciclo de produção com excelência e comprometimento.

Em seguida, os kits são enviados para expedição e distribuição no Brasil e no exterior, prontos para chegar aos consultórios e atender os pacientes com segurança e eficiência.

Sala de montaje de kits quirúrgicos

Aquí se preparan los kits quirúrgicos con todos los instrumentos necesarios para el procedimiento odontológico.

Cada kit incluye instrumental, fresas y llaves, organizados según el sistema protésico o quirúrgico correspondiente.

Las piezas esterilizadas se colocan y etiquetan con precisión, asegurando practicidad, seguridad y confianza para el profesional.

Antes de salir al mercado, todos los kits pasan por una rigurosa inspección de calidad que verifica el cumplimiento de las normas requeridas.

Esta etapa marca el cierre del ciclo de producción, con excelencia y compromiso.

Luego, los kits se envían para su expedición y distribución en Brasil y en el exterior, listos para llegar a los consultorios y atender a los pacientes con seguridad y eficiencia.

Surgical Kit Assembly Room

This is where our surgical kits are assembled, complete with all the instruments needed for dental procedures.

Each kit includes tools, drills, and drivers, organized according to the corresponding prosthetic or surgical system.

Sterilized components are carefully placed and labeled, ensuring practicality, safety, and confidence for dental professionals.

Before going to market, every kit goes through a rigorous quality inspection to verify full compliance with regulatory standards.

This stage marks the final step in our production cycle, carried out with excellence and dedication.

Once complete, the kits are shipped out for distribution across Brazil and internationally, ready to reach clinics and patients with efficiency and safety.

Logística e expedição

Chegamos à última parada da jornada: a área de expedição!

É aqui que tudo se organiza. Nesta área, armazenamos cerca de 1,5 milhão de peças, reunindo todos os SKUs da S.I.N., um verdadeiro centro de distribuição de sorrisos!

Todos os dias, cerca de 15 mil peças saem daqui com destino a clínicas e consultórios no Brasil e no exterior. No mês, são mais de 450 mil itens enviados, com agilidade, precisão e compromisso com a excelência.

E para garantir essa eficiência, usamos o sistema Flow Rack, que permite a retirada rápida dos produtos e otimiza o nosso processo logístico. Ele ainda viabiliza a operação FIFO (First In, First Out), garantindo que os produtos mais antigos saiam primeiro, respeitando prazos e mantendo a qualidade em cada entrega.

Logística y expedición

Hemos llegado a la última parada del recorrido: ¡la zona de expedición!

Aquí es donde todo se organiza. En este sector almacenamos alrededor de 1,5 millones de piezas, que abarcan todas las referencias de S.I.N. ¡ Un verdadero centro de distribución de sonrisas!

Cada día, salen de aquí unas 15.000 piezas con destino a clínicas y consultorios de Brasil y del extranjero.

A lo largo del mes, se despachan más de 450.000 artículos, con agilidad, precisión y un firme compromiso con la excelencia.

Para asegurar esta eficiencia, utilizamos el sistema Flow Rack, que permite una recolección rápida de los productos y optimiza todo el proceso logístico.

Además, operamos bajo el modelo FIFO (First In, First Out), lo que garantiza que los productos más antiguos salgan primero, respetando los plazos y asegurando la calidad en cada entrega.

Logistics & Shipping

We’ve arrived at the final stop of our tour: the shipping area!

This is where everything comes together. Here, we store approximately 1.5 million parts, covering all S.I.N. product references. It’s truly a distribution center for smiles!

Each day, we ship out around 15,000 pieces to clinics and dental offices throughout Brazil and abroad.

Monthly, we dispatch over 450,000 items, with speed, accuracy, and an unwavering commitment to excellence.

To maintain this level of efficiency, we use a Flow Rack system, allowing for quick product retrieval and optimized logistics.

We also operate under the FIFO (First In, First Out) model, ensuring that older inventory ships out first, respecting expiration timelines and maintaining top product quality with every delivery.

Esta é a S.I.N.!

Esta é a S.I.N. Soluções + Inovações = Novos Sorrisos

Chegamos ao fim da nossa visita, mas antes de nos despedirmos, queremos tornar esse momento ainda mais especial.

Participe da nossa Pesquisa de Satisfação! É rápido, fácil e, ao final, você ainda recebe um presente exclusivo. Basta responder aqui ou escanear o QR Code no totem.

Sua opinião nos inspira a continuar inovando!

Foi um prazer ter você conosco! Esperamos que tenha se encantado com a nossa fábrica e com cada etapa dos processos que transformam tecnologia de ponta em sorrisos todos os dias.

¡Esto es S.I.N.!

Esto es S.I.N. Soluciones+ Innovaciones = Nuevas sonrisas

Hemos llegado al final de nuestra visita, pero antes de despedirnos, queremos hacer que este momento sea aún más especial.

¡Participa en nuestra Encuesta de Satisfacción! Es rápido, fácil y, al final, también recibirás un regalo exclusivo. Solo responde aquí o escanea el código QR en el tótem.

Tu opinión nos inspira a seguir innovando.

¡Ha sido un placer tenerte con nosotros! Esperamos que hayas disfrutado la visita a nuestra fábrica y cada paso de este recorrido, donde la tecnología de punta se transforma en sonrisas todos los días.

This is S.I.N.!

This is S.I.N. Solutions + Innovation = New Smiles

We’ve reached the end of our tour, but before we say goodbye, we’d like to make this moment even more special.

Take part in our Satisfaction Survey! It’s quick, easy, and at the end, you’ll also receive an exclusive gift. Just answer here or scan the QR Code at the kiosk.

Your feedback inspires us to keep innovating.

It’s been a true pleasure having you with us. We hope you enjoyed your visit to our factory and every step of this journey, where cutting-edge technology turns innovation into smiles, day after day.

© Copyright 2025 S.I.N | by Visie.